大慶油田“六精”潤滑管理模式介紹

文:王孝忠, 劉振龍 中國石油大慶油田有限責任公司

摘要:大慶油田近年來在實現振興發展、推進潤滑管理提質增效方面的經驗與作法。在體系建立上,將潤滑油與設備的全壽命周期相結合,探索建立了油田特色的設備潤滑全壽命周期“六精”管理模式(精心選油、精確濾油、精細換油、精準用油、精密監測),深挖潤滑管理創效潛力,在經濟效益和社會效益方面取得突破。

關鍵詞:潤滑;“六精”管理;提質增效

0 引言

據統計機械零件的摩擦導致世界能源損失1/3之多;80%的機械零部件失效是由于摩擦學(摩擦、磨損、潤滑)的問題造成,60%的設備故障是由于油品選用不當及潤滑不良等原因引起。大慶油田有限責任公司(以下簡稱大慶油田)業務范圍主要涵蓋勘探開發、工程技術、工程建設裝備制造、石油化工、生產保障、礦區服務和多種經營等8個業務板塊,有較為完整的一體化業務體系。大慶油田裝備管理工作較好地支撐了一體化業務發展和油田開發新技術新工藝應用的需要大慶油田現有裝備27萬臺(套),原值599.2億元人民幣,凈值184.7億元人民幣,其中活動裝備36萬臺(套)。總體上,裝備種類多數量大分布廣,生產運行成本比較高,其中與潤滑有關的運行成本占比較大,2016年僅潤滑油消耗就達1.2萬多噸,約2.1億元人民幣,而每年設備維護成本高達數十億元。因此,加強設備潤滑管理工作,使之科學合理、有效,對促進企業生產發展、提高企業經濟效益和社會效益具有重要意義。

1 實施背景

大慶油田在“落實新發展理念、建設美麗中國”,國際油價持續低迷的經濟發展新常態,開源節流、降本增效的可持續發展的大背景下,創建了符合油田實際的有新時代特征的潤滑管理模式。

1.1精細潤滑是建設美麗中國的必然要求目前,我國已成為僅次于美國的世界第二大潤滑油消費國,而潤滑油的大量消耗也必然會加劇有害物質的進一步排放,給生態環境、人類健康和經濟發展造成日益嚴重影響。我國明確規定,廢潤滑油廢礦物油有腐蝕性、毒性、易燃性、反應性或者感染性的特征,屬于危險廢棄物,是對人類健康和環境造成重大危險且具有有害影響的固體廢物。同時它們也是可再生利用的資源,基于環境安全和能源安全角度,延長潤滑油更換周期、降低潤滑油消耗量與控制環境污染、研究廢潤滑油再生利用對于保護環境、節省資源具有重要意義,是一項利國利民、促進經濟社會可持續發展的重大戰略舉措。

1.2精細潤滑是經濟發展新常態的必然選擇日本提出“潤滑經濟”概念后,近些年逐漸引起各國重視。潤滑經濟主要是通過應用先進潤滑技術,減少摩擦磨損和動力損失,減少能耗和排放,降低惡性機械事故發生概率,提高機械設備的極壓抗磨性能和能效,延長潤滑介質壽命和設備壽命,實現巨大經濟效益。一般來講,其投入產出比高于1:100加強潤滑管理,不僅可以充分發揮裝備效能提高裝備生產效率,延長裝備使用壽命還能大幅度降低生產成本和能源消耗,不僅可以提高企業經濟效益,還能同時提高包括節能環保、社會責任在內的綜合效益。

1.3精細潤滑是可持續發展的必由之路石油企業的管理粗放問題在高油價時期被高利潤所掩蓋,近年來隨著國際油價的低位運行,問題逐步暴露出來,強化精細管理成為當務之急、迫切需要,對于挖據企業潛力降本增效至關重要。裝備潤滑精細管理是提高企業經濟效益的重要途徑,弘揚大慶精神鐵人精神,就要把精細管理的工作作風融入到企業生產經營管理各個環節以精細促管理、以管理提效益依靠裝備潤滑精細管理推動轉型升級、全面提升裝備管理能力和水平。

2 內涵及做法

2.1內涵

按照中國石油天然氣集團公司和大慶油田有關領導的要求,大慶油田立足當好標桿旗幟,實現振興發展,深入推進潤滑管理提質增效。抓基礎,健全完善潤滑管理的組織體系和制度體系;抓文化,營造人人參與精細潤滑的良好氛圍樹立“按質換油就是降本,合理潤滑就是增效”的潤滑文化理念;抓技術,以現代潤滑技術為手段,將潤滑技術與潤滑管理有機結合,保證潤滑管理的科學性與可操作性。在體系建立上,將潤滑油和設備的全生命周期相結合,在“精”上利用專業化的方法和手段,在“細”上做好各個關鍵節點,,追求“全過程改進”、全過程優化”、“全過程控制”探索建立了油田特色的裝備潤滑全壽命周期“六精”管理模式(即:精心選油、精確濾油、精細換油、精準用油、精密監測、精專回收),全面深挖細摳潤滑管理創效潛力。

2.2主要做法

2.2.1精心選油:在選什么油上做到精

多年來,各單位一直沿用裝備生產廠家推薦的專用油,價格昂貴,潤滑成本壓力大;專用油采購周期長,潤滑油供應不及時;另外,車輛冬、夏季分開選油到季換油時潤滑油品質仍有效適用,直接換掉存在很大浪費,為此,大慶油田充分借助油液監測手段,推行了“三個替代”。

(1)昆侖品牌替代合資品牌。對于鉆機、抽油機、車輛等通用裝備,用同級別的昆侖潤滑油替代了合資品牌潤滑油,采購成本降幅30%,性價比更高。

(2)合資品牌替代進口品牌。對于約克壓縮機等進口裝備經過反復研究合資品牌油與進口油的指標不斷試驗完善與優化,最終用國產合資品牌潤滑油替代了進口專用油,采購成本降低60%。以美國約克壓縮機為例專用油388元/kg,美孚同級別油122元/kg,專用油價格是替代油的3.2倍約克壓縮機每次替代換油節省費用28.8萬元人民幣,節省費用比例達到68.54%。

(3)四季通用油替代冬、夏季專用油。優選大慶地區四季通用的昆侖品牌5W-40寬溫黏度柴油機油替代原來的冬、夏季專用油,大幅降低了過去因季節變化必須換油產生的費用,采購成本降低60%。例如,北方奔馳運輸車輛用四季通用油替代冬、夏季專用油,單臺車輛一次性換油節省費用638元人民幣。

2.2.2精確濾油:在確保油品潔凈上做到精

大慶油田緊緊抓住影響發動機故障率高和液壓油消耗量大這兩個制約潤滑成本的“牛鼻子”,組織開展了柴油凈化和液壓油凈化工作降低了維護成本。

(1)柴油凈化。大慶油田與國內某公司合作研發了適合油田工況的柴油凈化裝置,與原車柴油濾清器相比解決了常規濾清器無法有效濾除水分、膠粘質、硫化物等有害物質的過濾問題,同時,能夠避免噴油嘴的過快磨損和積碳生成。安裝柴油凈化裝置后,設備動力明顯增強,尾氣排放改善80%;修井機節油3%以上,運輸車輛節油5%以上;發動機校泵由1年1次延長到3年1次,提高了設備效率;修井機單機年節省費用7萬元人民幣,運輸車輛單臺年節省費用1.1萬元人民幣。

(2)液壓油凈化。針對鉆、修井機野外施工環境惡劣,造成液壓油更換頻繁液壓元器件維修費用高的問題,大慶油田與國內某公司合作研發了液壓油體外循環過濾裝置。該裝置解決了系統自身無法濾水的問題,具有5μm以上級別的過濾精度,原機濾清器只能過濾20μm以上雜質。液壓油體外循環過濾裝置安裝運行后,液壓油更換周期由原來的半年延長到2年以上,液壓泵維修周期由原來的8個月延長到16個月以上,單部鉆機年節省費用28.7萬元人民幣。

2.2.3精細換油:在換油方式方法上做到精

在實行專業化集中換油以前,傳統分散的換油方式,存在潤滑油品牌多、型號雜,未開展油品跟蹤檢測,更換操作不規范等系列問題從而導致裝備換油頻繁,潤滑油消耗量大,裝備潤滑質量差,維護成本居高不下。為了適應新形勢的需要,大慶油田根據裝備特點,有針對性地選擇或組建專業隊伍,開展專業化集中換油工作。

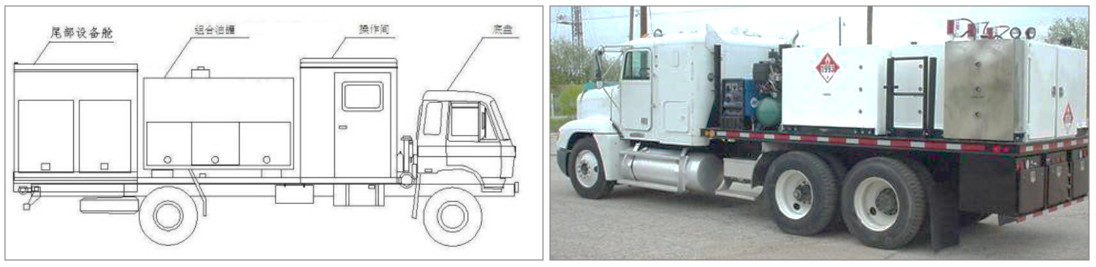

(1)在固定裝備換油方面:使用專門研發的移動式潤滑工程車,為抽油機、鉆機等裝備提供24h管家式換油服務。2017年大慶油田第四采油廠抽油機減速器專業化集中換油1435臺,年節省費用607萬元人民幣,單臺抽油機年節省費用4230元人民幣。2017年大慶鉆探工程公司鉆井二公司對40部鉆機實施了專業化集中換油,年節省費用370萬元,單部鉆機年節省費用925萬元人民幣。

(2)活動裝備換油方面:利用大慶油田統籌建設的30座潤滑站,為通用車輛、工程機械鉆采特車等活動裝備提供預約專業化集中換油服務。例如,2016年大慶油田第四采油廠潤滑站對1891臺活動設備實施專業化集中換油,年節省費用199.9萬元人民幣,單車年節省費用1057萬元人民幣。

(3)抽油機潤滑脂加注方面研發利用“五個動作”抽油機高空維保作業車,對抽油機潤滑脂加注提供一站式服務。例如,2017年大慶油田第五采油廠完成2100臺抽油機潤滑脂集中加注,年節省費用106萬元人民幣,單臺抽油機年節省費用505元人民幣。

2.2.4 精準用油:在換油周期上做到精

多年來,大慶油田各單位一直執行車輛5000km定期換油慣例,隨著潤滑油技術的進步,尤其近年來長壽命機油的問世,5000km換油存在較大浪費。2015年以來,大慶油田開展了延長運輸車輛換油周期試驗,優選大慶地區冬夏通用的5W/40柴油機油。通過510臺試驗車輛的6529份油樣監測結果表明,運行到20000km時,潤滑油各項指標仍能滿足車輛潤滑要求。但考慮車況差異行車環境等因素,為安全起見,大慶油田將1500km確定為運輸車輛的換油周期,打破了傳統的5000km定期換油慣例合理延長換油周期,減少了潤滑油性能浪費降低了人工成本,節省了濾清器等材料費用。以大慶油田水務公司為例,2017年523臺運輸車輛推行15000km換油后,年減少潤滑成本64.35萬元人民幣,單車年降低成本1230元人民幣。

2.2.5 精密監測:在潤滑油狀態監控上做到精

多年來,油田各單位一直沿用化驗室取樣化驗的離線監測方式,無法實時監測潤滑油的使用狀態,不能實現真正的按質換油,致使裝備換油出現兩個弊端:一是潤滑油質量合格卻提前換油造成浪費;二是潤滑油失效卻未及時更換,造成異常磨損,增加維修費用,甚至發生機械事故。為解決上述矛盾和問題,大慶油田研發應用了潤滑油在線監測技術,在第二采油廠抽油機、注水泵等裝備上應用2年多來,累計潤滑油失效預警131次、磨損預警65次,有效規避了裝備意外故障的發生,節省維修費用1560萬元人民幣。

另外,大慶油田第采油廠應用在線監測技術研發了《機泵潤滑油乳化在線監測及預警裝置》,潤滑油進水乳化時會及時報警,避免了因潤滑不良造成停泵機械故障該裝置在雙螺桿泵、柱塞泵等裝備上安裝應用,每年節省維修費用710萬元人民幣以上。

2.2.6 精專回收:在廢油回收上做到精

大慶油田在推行專業化集中換油的同時,由專業隊伍對更換下來的潤滑油統一回收、分類存放集中專業處理再利用。如對汽輪機、壓縮機等裝備替換下來的高等級舊油,利用專業設備進行過濾凈化和化學處理檢測合格后降級再利用,節省了采購費用。以第五采油廠為例,通過對抽油機減速油實施凈化再利用,每年節省采購費用98萬元人民幣。

3 主要成效

3.1經濟效益

通過“六精”潤滑管理模式的實施,大慶油田2017年節省的設備維修費用、潤滑油采購費用等直接經濟效益達到2.12億元人民幣。其中,精心選油一油品替代項目2017年效益為4564萬元人民幣,精確濾油一過濾凈化項目63萬元人民幣,精細換油一專業化集中換油項目10561萬元人民幣,精準用油一延長換油周期項目3075萬元人民幣,精密監測一在線監測項目2270萬元人民幣,精專回收一舊油回收處理再利用項目700萬元人民幣。

3.2 社會效益

是更加安全環保。通過“六精”潤滑模式,鉆機、抽油機等野外設備換油風險大幅降低,專業作業更加安全可靠;廢油統一回收、集中處置,有效避免了環境污染。

二是節省社會資源。通過“六精”潤滑模式,潤滑油消耗量減少,減少了資源消耗和污染物排放;設備得到良好潤滑以后,設備工作效率提高,設備使用壽命延長,節省設備采購量,為社會節省資源消耗。

三是產生協同效應。通過“六精”潤滑模式釋放潤滑潛力的同時,培養了員工精細化管理意識,形成了人人重視潤滑的良好氛圍,為設備管理指明了方向,為企業降本增效提供了借鑒。

注:本文摘自《設備管理與維修》2018第3期。原文名稱:大慶油田潤滑管理新模式的建立與實施

? 如果本文對您有幫助,請分享給您的朋友!

【提示】:

1.不斷更新的好資料和答疑集錦在 m.btbmjb.com “找資料”欄目公布。

2.QQ群:群友2000人,專業高質、答疑解惑、互動交流,Q群名:中國設備管理, Q群號: 283752911

主要交流:設備管理體系標準、ISO55001資產管理、設備完整性管理、6S管理、目視管理、安全管理、企業管理等,純廣告者禁入!

3.加"中國設備管理" Q群,總有一個人知道你問題的答案!

4.優秀留言有機會錄入“找資料”欄目答疑集錦,并歡迎大家來稿分享。