如何正確認識“設備維修費用”

撰文:成都華標企管 首席顧問 蔣良君

【摘要】:本 文從設備為企業創造利潤的角度看設備維修費,從生產成本和制造費用的角度看維修費用,從設備壽命周期費用看設備維修費用 ,認為減少因設備問題影響生產時間等比降低維修費用更重要,設備是為生產提供保障的,應將降低維修費用變為追求維修費用合理化更重要。都是為了降低成本, 應考慮到設備維修費用與設備保障生產創造利潤之間的關系,(維修費用)成本本身就是商品整體價值的構成部分。有時,換個思路想問題,換個角度看問題,降低生產總成本比重點降低設備維修費用更重要,控制維修費用比 降低維修費用更重要。

一、從設備為企業創造利潤的角度看設備維修費

二、從設備壽命周期費用看設備維修費用

三、控制與設備管理費用相關的主要因素及建議

筆者在輔導企業設備管理的過程中,我常聽見這樣的說法“現在公司對設備維修費用的控制要求逐年遞減,使我們開展維修工作有點難度”。對此,我就企業高層應如何正確看待設備維修費用的問題,談談個人看法,僅供參考。

一、從設備為企業創造利潤的角度看設備維修費

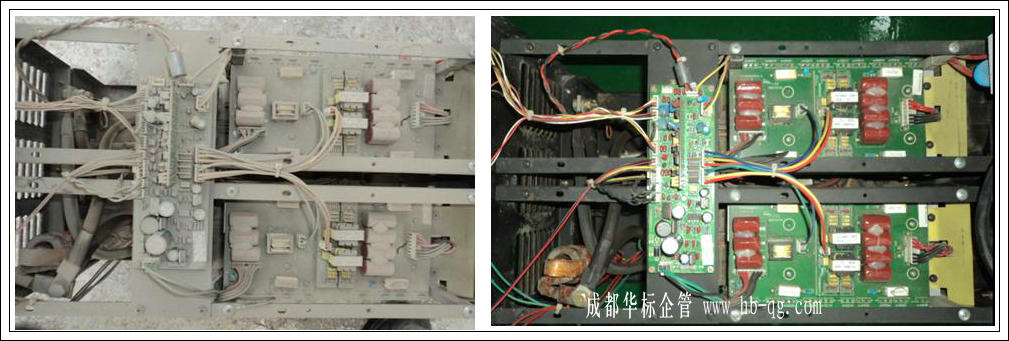

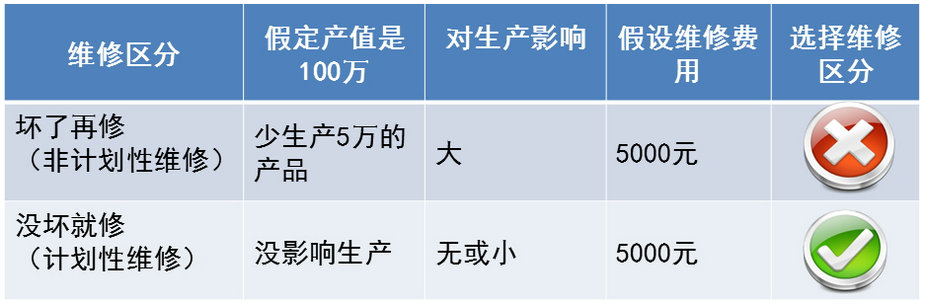

大家都明白,生產的目的是為企業創造利潤的,設備是為生產提供保障的,換句話說,設備也是為企業創造利潤的。企業只要在生產,設備就會磨損、消耗、逐步老 化,為了使設備能持續為生產提供保障,對設備進行保養維護、潤滑、維修等,就需產生費用。只要設備壞了,該修還是要修,這是剛性需求。在制造過程中,對設 備維修及費用的發生,通常分為設備壞了再修(事后維修),設備沒壞就修(預防性維修、狀態維修等)。這兩者最的目前和區分在于,沒壞就修,是計劃性的,會 減少因設備問題影響生產停機損失,而壞了再修,對主生產線而言,其損失通常比較大,且高出維修費用的多倍,如(圖1)。

從上圖我們可明白,減少因設備問題影響生產的因素比控制維修費用更重要,假定某設備故障前與故障后對某部件的維修費用相同,但事前控制和事后控制最大的區分是在于對生產的影響,而維修費用卻是次要的。

我們都關心這個問題,那維修費用是否應該降低?我的回答是:“維修費用不是該降低,而是應該不斷追求合理化。”

什么是“合理化”,就是“不斷的將不合理的調適(調整適合)為合理的努力過程。”

什么是“合理”,大家同意、認可的就是合理的。

我們維修費用的預算,通常是在以往(年)的維修費用統計分析的基礎上,加上預算年度計劃需要的費用(包括技改、備件及設備性能升級等)構成,該用則用,大家認為合理就是合理的維修費用,而不是減少或增加費用。

大家又會提問:“維修費用是否可以降低?”我的回答是:“從維修費用的構成中去挖掘,去分析,找出不合理的對策改善,費用有可能會略有降低。”

因此,設備維修費用不應逐年降低,而應不斷追求合理化才是正確管理之道。

有位礦業公司的朋友杜先生和我QQ交流時說:“我有一個問題一直搞不懂!我在作業區大搞零故障管理!加大設備投入,但是全年的維修費用反而只降下五分之一?”

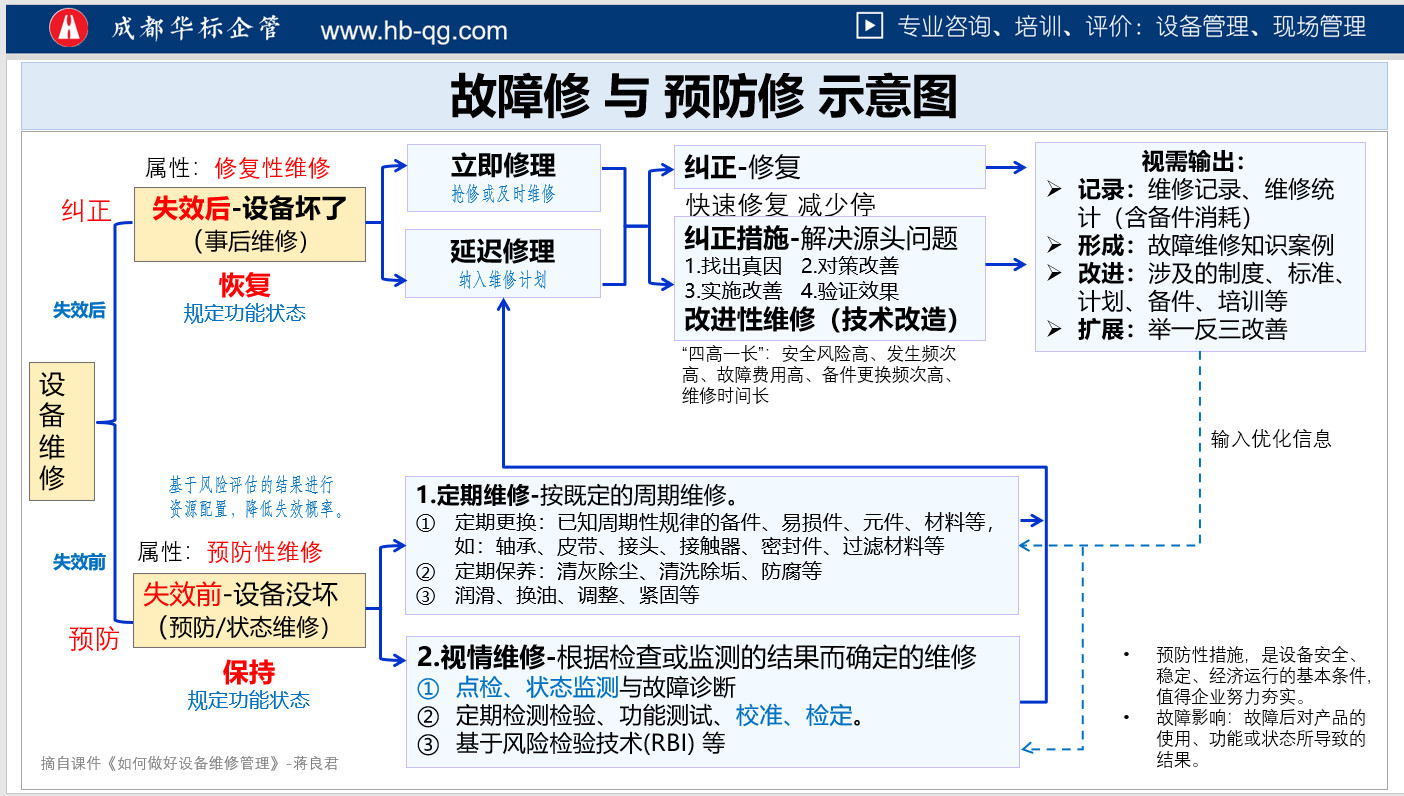

請大家看下面這個圖你就完全明白了。

杜先生說的“大搞 零故障管理!加大設備投入。”其設備管理工作重點就是“沒壞就修”,提前控制,其目的是為了為生產提供更好的保障,是做了正確的事。要提供這些保障,他做 的工作,絕對是減少事后維修,而增加了預防維修、狀態維修,并開展了有針對性的設備改善活動。這些改善活動,只要涉及到設備備件、設備維護用材料、潤滑油 品、技術改造等,基本上都計入了維修費用。從會計的角度,日常維修應該計入制造費用,大修理費用計入管理費用(長期待攤費用)或增加固定資產價值。如:稅 法第十三條規定大修理需要同時滿足2個條件的為增加固定資產價值:1,修理費用占資產價值的50%以上;2,修理后增加2年以前使用年限。

為了讓設備能更好的保障生產,采取事前控制,維修費用的結果有三種情況,即維修費用下降、維修費用持平、維持維修上升。我們不能說這維修費用上升就是管理 不好,只要合理就好。例如:為了提升設備備件的性能,為技術改造,投入了更多的維修費用,但是設備的性能提高了,更少出故障了,因此,不能說某種情況就是 好的,適合的才是好的。

從這里,我們又明白了一個道理,就是設備維修費用不能作為設備部門的關鍵指標用于考核,只能作為設備管理的參考指標。因此,將設備維修費用作為設備部門的 關鍵指標,是不合理的,應修正為參考指標。而用因設備故障或異常而影響生產的時間、效率作為關鍵指標,還比較合理。你認為對吧!

從上面杜先生說的,他“大搞零故障管理”,這中間很多費用是計入了維修費用,他全年的維修費用能降下五分之一,算是做了很多實實在在的工作,是值得贊揚的。

也有部分企業維修費用多年不調整,不考慮生產量與設備費用之間的關系。生產部門按銷售計劃,產量增加了很多,有的設備老化(用了10余年),維修人員為了保障生產,對可能影響生產的設備部件進行了該修則修(含修舊廢)、該換則換,因企業的維修費用沒變,設備維修人員還被考核(扣錢),這就是典型的不合理,決策層沒考慮維修費用是產品整體價值的構成部分。

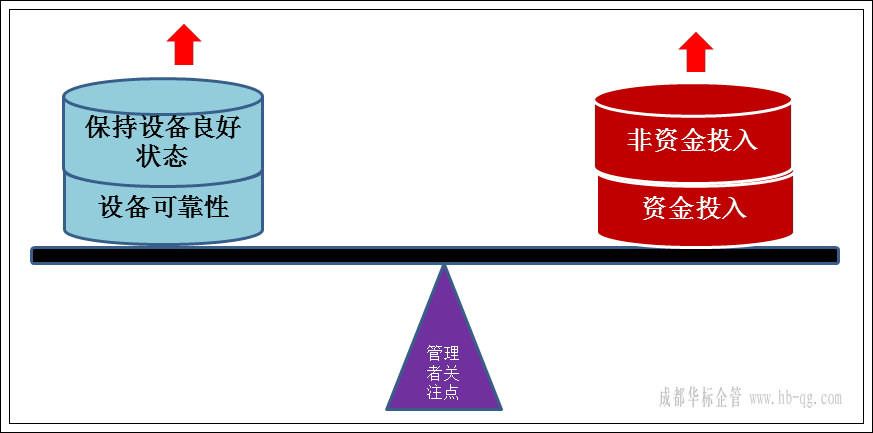

我們再看下圖:

使設備保持良好的功能狀態,保持或提高設備可靠性,與對設備的資金投入和非資金投入是成正比的關系。也就是說“要讓馬兒跑,就要讓馬兒吃好草。”有投入(維修費用等)才有產出。

你想想,搞零故障管理,在設備沒發生故障前也需要維修或更換備件,這也算在維修費用里的,最重要的是你提前控制了,使設備能保障你生產。設備是用來創造利潤的工具,

只要設備一轉,就需要維修費用支出。

為了使設備保持良好的功能狀態,要持續降低設備維修費用,是不實際的。就好比人要干活就要吃飯一樣,維修費用就像人吃的飯。所以,企業的高層領導和財務部 門,不應要求持續遞減維修費用,而應要求不斷追求合理化,減少設備故障,減少影響生產的設備問題,這才是對設備維修費用正確的認識。

當然,我們的目的是降低生產成本,從生產成本和制造費用的角度來看,除了維修費用外,我們可以從設備管理、產前成本控制、人工成本控制、現場管理、作業管 理、庫存管理、消除浪費等角度去思考,就比如制造費這塊,就有很多的挖掘空間,如:企業各個生產單位(分廠、車間)為組織和管理生產所發生的生產單位管理 人員工資,職工福利費,交通費、勞動保護費、折舊費、修理費、租賃費、物料消耗費、低值易耗品攤銷、生產用工具費、試驗檢驗費、季節性及修理期間的停工損 失、取暖費,水電費,辦公費,差旅費,運輸費、保險費、技術組織措施費、其他制造費。只要這些項目里存在不合理的、不產生增值的,都可以采取改善措施,整 體的成本就會得到降低,有時換個角度去思考,也許得到的結果會更好。

設備管理是企業管理的一部分,應該從企業整體看投入與產出,而非分割狀態看設備維修費用。若因設備維修費用的投入是為了確保產品滿足客戶需求,則應從產銷的總角度看費用與收益的關系,因為,成本本身就是商品整體價值的構成部分。筆者認為:若企業的設備管理是有效實施的,維修費用的投入能保障生產達成銷售計劃,維修費用增加了,但維修費用所投入而產生的價值卻越大,唯有這樣去理解和去行動,成本的效能才會被釋放出來。

接下來,我們從設備壽命周期費用的角度,來看影響設備維修費用的因素及制造費用的因素,從另一個角度去降低成本。

二、從設備壽命周期費用看設備維修費用

我們首先要思考,在設備管理方面,影響設備維修費用及制造費用方面,涉及到哪些因素?通常,主要是以下方面:

1、 購置的設備,設備先天的可靠性、可維修性、配套性等如何。若先天不良,后面的故障維修費用、備件費用、技術改造費用肯定會增加。

2、 設備使用者。若設備使用者操作技能不熟練,因不當操作損壞設備,也會增加維修費用。

3、 日常維護。設備的工作環境,操作崗及設備專業崗對設備日常的清潔、調整、保養等工作執行的效果如何,若環境不好、維護不到位,引發故障也會增加維修費用。

4、 點檢潤滑管理。沒做好設備日常潤滑管理,因潤滑不良導致故障也會增加維修費用;沒做好設備點巡檢工作,沒發現設備異常或故障隱患,不但增加維修費用,而還會帶來停機的損失。

5、 備件管理。購置或加工的備件質量不符合要求,縮短了備件更換或使用周期,也會增加維修費用。

6、 設備役齡。設備接近或已過了折舊年限,或符合報廢年限的設備,設備本體及部件大部分處于(老化)損耗故障期,維修頻次高,也會增加維修費用。

7、 設備維修。維修標準化不足,維修人員技能不足,外協維修方的水平及價格,對多發、影響大的故障沒源頭治理,也會增加維修費用。

三、控制與設備管理費用相關的主要因素及建議

1、 購置設備階段。在設備前期方面需重點考慮:

a) 需確保參與設備選型的人要全面,如:設備管理部門、設備使用單位、安環部門、能源部門,最好是將選型需求與評估標準化。

b) 關于設備價格。避免低價中標,通常,設備是一分錢一分貨,用合理的價格購置適合自己的設備。

c) 與生產需求的匹配性。設備也并非最先進、超高速最好,只要能滿足企業預期的生產要求就是好的。就如卷煙企業的進口高速卷包機,高速機并非他們預期的那么好,國產的卷包機組也不錯。

d) 隨機備件。對于易損耗備件,最好是在新購置設備時,可考慮在談合同時約定適量多購置些,因后續另購置備件的費用比新購時高出很多。

e) 設備操作維護維修人員的培訓。在新購設備時,若是沒使用過的新設備,建議在合約內應約定人員培訓的要求,這會給后續設備管理工作帶來很多好處。

2、 設備使用。在設備使用方面需重點考慮:

a) 設備操作工的穩定性。熟練的操作員可避免誤操作導致的維修。若企業操作崗員工的流動性過大,再完善的操作規程、點檢維護標準都是空談,因此,企業這方面若不解決,想要降低維修費用就有點難。

b) 合格上崗。對于設備使用人員,應培訓合格方可操作設備。企業使用培訓不合格的新人員是最大的浪費,不會利用老員工的經驗及智慧,也是企業最大的浪費。

c) 設備環境。環境直接影響設備,環境也會影響人,可行時,人也可以改變環境。特別是環境中的粉塵、溫度、濕度、 振動、腐蝕性介質等,對設備影響非常大,因此,對影響設備的環境因素,在可行的情況下,需從源頭治理及改善。在這里時,既要考慮外在環境的影響,也需考慮 治理設備本身產生影響環境的因素。

d) 設備維護。重點是開展好6S工作及按要求做好設備日常的清掃、調整、緊固及保養,使設備從外到內保持其本來面目。這項工作看似簡單,能做好的企業并不多。

e) 設備環境、設備維護,需建立機制,與改善活動相結合,用機制促進落實。

3、 設備點檢潤滑管理。重點考慮以下方面:

a) 機制。也就是能促進點檢潤滑落實、做到位的制度流程,其中最重要的是設備管理縱向、橫向的監督檢查及考核機制,這是促進企業設備管理是否能做到位的關鍵點,若這項工作沒做好其他的就會大打折扣。

b) 標準。優化完善點檢標準、潤滑標準及其記錄,高標準才能嚴要求。很多企業不缺標準,但企業普遍存在的共性問題 是標準內容不合理,記錄表的設計對使用者缺乏指導性,這需要企業組織專業人員進行辨析后改善。當然,也可請專業的設備咨詢師指導。什么是專業的設備咨詢 師,就是在同行業口碑很好的實戰咨詢師。

c) 人員技能。按標準上的分工,從事點檢潤滑的人員,對標準應熟悉,且會檢查、潤滑設備。這需企業按標準對人員進行技能識別,按需培訓,以達到或超過崗位要求的技能。最好是技能層次與技能工資掛鉤,這方面的工作,需要設備管理部門與人力資源部門好好協作。

d) 潤滑管理。在我接觸過的企業中,設備潤滑管理普遍比較弱。當然,在輔導過程中,有些企業也改善良多。企業潤滑 管理普遍存在的問題是:潤滑設施配置不足、潤滑器具不足、潤滑標準不合理、油品過濾、油品防塵、潤滑器具及部位的清潔、潤滑油品及器具及潤滑部位的可視化 運用不足、油質快速檢測缺失,多數從事潤滑方面工作的人,缺乏潤滑基礎知識方面的培訓。企業可根據自身現況,針對性改善。當然,能借鑒成熟的方法,改善起 來會更好更快些。

4、 備件管理。

a) 不接受不良備件。申購備件,應考慮其備件質量及可靠性,用劣質備件的損失會更大。對關鍵及重要備件,企業需建立備件驗收標準使備件標準化。

b) 備件存儲管理。要對在庫及機旁備件做好防護,避免生銹、變形、變質等。

c) 備件數量。企業各單位負責管理備件的人,建議通過統計分析,研究備件的消耗規律,這樣可使備件的數量不斷合理 化。從備件儲備策略上而言,可根據設備浴盆曲線,在設備磨合期、偶發故障期,備件數量可按統計的信息來確定數量;在設備損耗故障期,則備件儲備數量應盡量 減少。同時,還需考慮到技改帶來的備件不適用問題。另外,兄弟企業之間的關鍵及重要備件,互備互用,相互調用也是不錯的方式。

e) 備件替代、備件國產化、備件性能升級等。

5、 設備役齡。企業需經過統計與評估,若老設備經常維修,且占設備費用的比率也比較大,該報廢就報廢,否則,幾次的 維修費用累計就可買臺新設備,這樣的設備再用就是很大的資金浪費。例如:某礦業浮選區的多臺電機是1997年投入使用的,因生產工藝多次升級換代,導致電 機超負荷運行,電機主要故障是超溫導致燒損,平均每3個月故障1次,每次每臺電機維修費用在1000元左右,購置1臺新電機也就3000多元,該區設備管 理者也提出了更新電機申請,也許是公司資金安排等因素而未獲上級公司批準。從這一實際案例可看出,老化的設備且故障頻發維修費用高的,設備更新是很有必要 的。當然,對超過了設備使用年限還好用,維修費用也正常,也可繼續用(特種設備除外)。我在礦山企業看到1956年進口的電鏟車,保養維護很好,功能性能 都滿足生產要求,當然繼續用。

6、 設備維修。

a) 維修人員的定位與配置。

i. 維修人員需掌握的技能復雜,是技術含量很高的工種。現代設備,操作越趨簡單化,但維修卻越趨復雜,特別是自動化程度較高的設備。因此,企業從人力資源的角 度,需從維修人員的薪酬福利待遇方面,使維修隊伍相對穩定,更要避免用臨時工性質的方式作維修工。搞設備的人都清楚,要培養一個能勝任的維修工,自己努力 加企業培訓,至少2-3年;要成為維修高手,是需要N次故障分析及維修的磨練,才能成為能獨當一面的維修工。

ii.在沒有專職點檢崗位的企業,通常機、電、儀維修人員就充當了專職點檢員的角色,既要做專職點檢,也要做維修工作。因此,對于那種經常忙于救火式保障 生產,大部分時間在現場維修的單位來說,確實應該根據需要補充專業的維修人員。很多企業領導知道配置不足,但也不補充,這原因主要是兩方面,一是領導對設 備管理的認知度不足而沒引起重視,另一面,是領導“心有余而權不足”,維修崗位定編是上級公司說了算。無論如何,為了企業發展的需要,該申報的還是要申 報。

b)維修人員技能。企業需根據內部維修工作的需要,識別維修人員的技能層次,根據需要采取措施培養。培養的方式很多,但最適用的方式還是行動學習——“干中學”。

c)救火與預防,故障與維修。設備維修,通常分為兩大類,一是壞了再修(事后維修),二是沒壞就修(預知維修、狀態維 修、預防性維修、橫向改善維修)。要減少非計劃維修(事后維修),增加計劃性維修(沒壞就修),要做到這點并不難,只要對典型的、影響大的、頻發的、重復 發生的故障,進行真因分析,對策改善,源頭治理,就可解決。對設備故障的分析,常用的方式是對單個故障分析、統計角度分析。很多企業都有故障管理,但真正 做好故障管理的企業并不多,我們要源頭解決故障,需要有人組織維修人員開展好故障管理這項工作。因此,維修人員的配置必需適當,否則忙于現場維修也沒時間 做改善及預防性的工作了。我們需明白:解決故障的過程就是改善的過程,減少設備故障就是降低成本。

設備維修費用,僅僅屬于制造費用的一部分,我們為了保障生產,更重要的是從制造費用的角度,從設備壽命周期費用(LCC)的角度來考慮降低成本,通過一系列的改善活動,將不合理的調適為合理的。

各位看了以上,讓我們更明白了一個道理,“生產一枝花,全靠設備來當家。”沒有設備這棵樹,生產就開不花結不了果。現代化的生產,缺了設備你啥都干不 了,設備是生產的支柱,設備是企業創造利潤的工具,是保障質量、安全、效益的基礎,工具不好使了就需要維護,維護就得花錢,這是不可否認的。

當然,經營企業,降低成本是硬道理,省錢就是賺錢,我們要以企業價值最大化為目標,生產成本控制不是一味地強調節約,而是不斷追求合理化的過程,是一個長期的、系統的、持續的過程,只要企業存在,就沒有終點。

總之,要求設備維修費用逐年遞減是不妥當的,也是不符合設備管理規律的。企業高層及財務管理部門在對待削減設備維修費用上,最好是換個思路,從多個角度去思考降本增效。

希望本文能給企業高層管理者及財務管理人員、設備管理人員有所參考及啟發。

當你看了以上,覺得我的看法如何?

【相關聯文章推薦】

《正確認識設備維修費用投入與產出的關系》

《淺析煉化企業應用年度檢維修費用預算公式》

? 如果本文對您有幫助,請分享給您的朋友!

【提示】:

1.不斷更新的好資料和答疑集錦在 m.btbmjb.com “找資料”欄目公布。

2.QQ群:2300+人群,專業高質、答疑解惑、互動交流,Q群名:中國設備管理, Q群號: 283752911

主要交流:設備管理體系標準、ISO55001資產管理、設備完整性管理、6S管理、目視管理、安全管理、企業管理等,純廣告者禁入!

3.加"中國設備管理" Q群,總有一個人知道你問題的答案!

4.優秀留言有機會錄入“找資料”欄目答疑集錦,并歡迎大家來稿分享